Alle risico’s bij ondergieten ten aanzien van luchtbellen, zoals in bovenstaande tabel benoemd, treden niet op, als er wordt boven en/of ondersabeld. Dit is het “mechanisch aandrukken”/ aanstampen van een aardvochtige geschikte reparatie mortel. Dit aanstampen van mortel valt evenals gieten ook onder de vooraf aan te tonen eis RTD 1012 art.7.11.6.

Als veel ankers en/of doken aanwezig zijn op en/of onder de plaat is deze methode minder geschikt. Een minimale dikte van 10 mm is voor ondersabelen vereist, anders lukt het niet goed om de mortel aan te brengen en te verdichten.

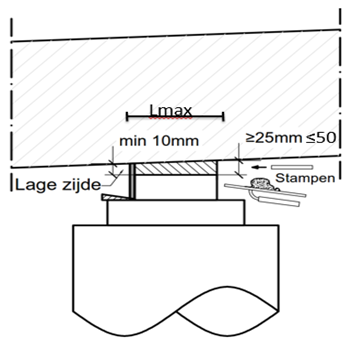

De hoogte en de wijze van aanbrengen is afhankelijk van de arbeidsomstandigheden, de afmetingen van de oplegging en de materiaaleigenschappen van de mortel. Praktisch is om te vullen van de lage zijde naar de hoge zijde. Een onbereikbare achterzijde van de oplegging kan dan juist worden voorzien van een kist om goed te kunnen verdichten door middel van stampen vanaf de wel bereikbare voorzijde.

De “stamper“ dient iets dunner te zijn dan de kleinste hoogtemaat. Van de hoge zijde naar de lage zijde van links naar rechts in lagen van +/- 3 cm wordt de verbinding tussen oplegging en constructie volgestampt (zie figuur 6.3.6.4.b).

Bij bovensabelingen is het “stampen“ noodzakelijk om verdichting van de relatief stijve mortels te waarborgen. Enkel met een voegspijker de losse mortel strak afwerken levert visueel wel een gelijk product op als aanstampen, maar is constructief niet acceptabel.

Onderstaand filmpje geeft kort de gang van zaken weer tijdens het aanstampen.

In hoofdstuk 6.3.3.2 zijn expliciet de aandachtpunten behandeld bij het bovensabelen van rubberopleggingen bij prefab liggermontage technieken. De hierboven benoemde punten gelden dan ook bij deze ligger technieken.

Na afloop van de test en altijd tijdens de feitelijke uitvoering moeten proefprisma’s gemaakt worden voor het testen van de ontwikkelde druksterkte van de toegepaste mortel.

Deze betondruksterkten moeten worden getest volgens ISO 679-1. Deze proefprisma’s moeten dan bewaard worden in de buurt van de oplegging om deze een (verhardings-)temperatuur te geven gelijk aan de mortel onder de oplegging. De opslag van de prisma’s op een dusdanige wijze dat deze niet uitdrogen. Hiervoor kunnen ze bijvoorbeeld worden verpakt in een dichte plastic zak met water. Leg de proefprisma’s als verharding test dus NIET in de waterbak met 20gr C.

Juist als de planning aangeeft dat de oplegging snel belast moet gaan worden is het noodzakelijk de aanwezige druksterkte objectief aan te tonen en deze te toetsen aan de minimaal noodzakelijke in deze uitvoeringsfase. De druksterkte ontwikkeling van de mortel subjectief ontlenen aan de opgaaf van de fabrikant van de mortel bij diverse temperaturen is ronduit onbetrouwbaar. Zeker bij de laatste ondergietingen met kleine giet volumes in dunne lagen. De eventuele vrijkomende hydratatie warmte wordt dan direct afgegeven aan de massa van beton en staalconstructies. De sterkteontwikkeling kan dan veel langzamer verlopen dan aangenomen.

Zoals hierboven al is benoemd staan de sterkte ontwikkeling testen los van de genormeerde eindsterkte kwaliteit testen van de mortels. Deze wordt pas bepaald na 28 dagen in een waterbad van 20 graden C. Het is niet onmogelijk dat een mortel pas veel later dan 28 dagen zijn beoogde sterkte heeft als deze moet uitharden bij lage temperaturen bijvoorbeeld in een winter of vroeg voorjaar. Uitvoeringsplanningen moeten nadrukkelijk rekening houden met deze onzekerheden of maatregelen moeten zijn getroffen om de verharding te versnellen. Het is volstrekt een verkeerd uitgangspunt te veronderstellen dat mortel altijd wel zijn eindsterkte heeft bereikt na 28 dagen volgens het productblad.

Bij gevoelige planningen bij verwachte lage temperaturen (bijvoorbeeld < 10 °C) tijdens de uitvoering is het dan ook sterk aan te bevelen ook de sterke ontwikkeling bij die lage temp vooraf te testen. Veel leveranciers hebben voor hun producten richtgetallen voor de sterkte ontwikkeling bij diverse temperaturen, doch deze kunnen onbetrouwbaar zijn. Hiervoor kan weer de RTD-aantoonbaarheid test als “kapstok “worden gebruikt (zie hoofdstuk 6.8.4). Er kan dan gestuurd worden op product in overleg met de leverancier van de mortel.