Opleggingen kunnen gaan “wandelen”. Dit is het langzaam verplaatsen van de oplegging tussen zijn contactvlakken. Dit gebeurt in de praktijk vooral met rubberen opleggingen, maar kan ook gebeuren met niet-verankerde stalen opleggingen welke op wrijving liggen. Een logisch gevolg van een ‘wandelende oplegging’ is, dat een steeds kleiner deel van het oppervlak meedoet aan krachtsafdracht. Helaas gebeurt dit in de praktijk toch geregeld. In het uiterste geval leidt het wandelen van de oplegging tot volledig functieverlies van de oplegging: ze zijn volledig weggedrukt van hun oplegpoer. Als gevolg hiervan zullen brugdelen zodanig gaan verzakken, dat de constructieve veiligheid en de verkeersveiligheid in het geding zijn. Deze zakkingen lijden ook tot zeer grote, acute schade aan de voegovergangen. Dit is afhankelijk van het type.

Onderstaande tabel geeft een schematisch overzicht van oorzaken en beheersmaatregelen tegen wandelende opleggingen welke vooral uitvoering gerelateerd zijn. Een aantal zijn al in voorgaande hoofdstukken behandeld.

Tabel 6.3.9.e Wandelende opleggingen

| Oorzaak | Beheersmaatregel |

| Er is te weinig verticaalkracht om wrijving te genereren om bestand te zijn tegen de optredende horizontaalkrachten.

In elke constructie treedt herverdeling van krachten op als deze niet exact op één hoogte en gelijkmatig worden belast. Hierdoor is er reële kans dat één oplegging minder verticaal kracht krijgt ten opzichte van het ontwerp. Dit treedt vooral op bij 3 of meer opleggingen op één as (de statisch onbepaalde constructies.) Hoogteverschillen voor en na belasting kunnen ook onvoldoende oplegdruk veroorzaken. Een voorbeeld hiervan dat op één as zich rubberopleggingen bevinden met een groot verschil in dikte. De dikste zal meer comprimeren bij belasting en gedraagt zich dus als een minder stijve ondersteuning. De dunnere, stijvere oplegging “trekt “dan alle belasting naar zich toe en wordt zwaarder belast. Een ander voorbeeld is hoogteverschillen tussen de vijzels onderling bij vijzelwerk (zie ook hoofdstuk 6.5). |

|

| De glijdzekerheid tijdens de ontwerpfase is een risico. Vaak wordt door de ontwerpers gerekend met de maximale wrijvingswaarde uit de norm. Deze wrijvingswaarden blijken in de praktijk een stuk lager te liggen. |

|

| Veel te gladde, stoffige, vuile, vettige ondergrond | Voor de oplegpoer:

|

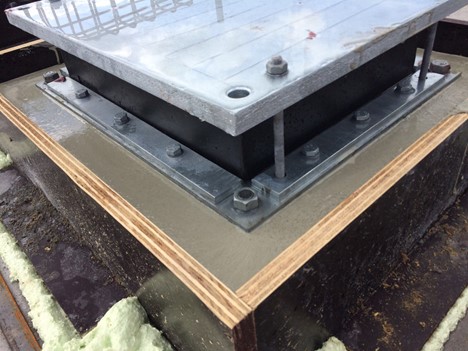

| Het oplegvlak is niet waterpas en/of vlak. Bij belasting veroorzaakt dit ongelijkmatige, onvoorziene piekspanningen en verplaatsingen in de oplegging. Een voorzichtig ervaringsgetal is dat in meer dan 50 % van de gevallen met wandelende opleggingen sprake is van een niet waterpasse oplegging. |

|

| Contact vlakken zijn niet evenwijdig, minimaal 1 vlak is niet (voldoende) waterpas. |

|

| In het bijzonder bij glijopleggingen (type E, rubbers met teflon): er is maar één oplegvlak (de niet teflonzijde), welke moet zorgen voor waarborging van de stand zekerheid. |

|

NB.: Het PVO heeft uitgebreide proeven laten uitvoeren ter bepaling van de wrijvingsweerstanden van diverse rubber compound met diverse materialen en texturen. Dit is 25 maart 2021 uitgebreid gecommuniceerd. Voor de bevindingen wordt verwezen naar deze rapportages op de website van het PVO.

Veel aanbevelingen zijn geen harde eisen, hun effecten zijn mogelijk niet groot, maar altijd beter dan niets doen. Als voorbeeld het instrooien van het contactvlak met fijne corund materiaal.