Het aanbrengen van stalen voegovergangen met lijmankers wordt in dit handboek uitgesplitst naar de volgende activiteiten:

Het inzagen en opbreken van de verharding

6.7.3 Inzagen en opbreken verharding

Het beoordelen van de inbouwlocatie

Na het creëren van een voegsponning dient de inbouwlocatie beoordeeld te worden. Relevante aandachtspunten zijn:

- een controle van de voegopening in relatie tot de uitgangspunten van het voegontwerp;

- een controle van de beschikbare inbouwruimte voor de nieuwe voegovergang;

- een beoordeling van eventuele details zoals de afschuining van liggerkoppen dat extra aandacht voor de bekisting vraagt.

Het voorbehandelen van hechtvlakken en stortnaden

Voordat de stalen voegovergangen gemonteerd worden, dienen de hechtvlakken en stortnaden voorbehandeld te worden. Hechtvlakken dienen vooral schoon te zijn en mogen geen restanten van hydrofobeermiddel of kleef bevatten aangezien deze stoffen de aanhechting van nieuw beton verminderen. Zie ook hoofdstuk 7.3 van RTD1007-2.

Na het opbreken van het asfalt wordt de ondergrond schoon geblazen en/of gereinigd. Opengebroken beton dat bloot ligt na het verwijderen van de oude voegovergangen, hoeft niet opgeruwd te worden. Bij nieuw betonwerk dient het oppervlak: gestraald of gebouchardeerd te worden om de ondergrond rein en opgeruwd te krijgen. Afhankelijk van het nieuwe voegconcept dient het beton volledig schoon te zijn voor een optimale aanhechting van de nieuwe voegbalken

Het monteren en afstellen van stalen voegovergangen

Dit voegconcept wordt doorgaans aangebracht na gereedkomen van de nieuwe verharding, hierdoor is het goed mogelijk om de voegovergang binnen de gestelde vlakheidseisen conform RTD1007 aan te leggen. Tijdens het afstellen van de voegovergang en de uitharding van het beton mag de staalconstructie niet worden belast door voertuigen om eventuele vervormingen te voorkomen.

Stalen secties worden met een beperkt aantal bouwplaatslasverbindingen aan elkaar gemonteerd.

Ter plaatse van de schampkanten zijn vooraf gefabriceerde elementen aan de wegdeksecties verbonden. Een aanpassing van het alignement na vervaardiging van de staalconstructie kan in de praktijk aanleiding zijn om de constructie hoger af te stellen. De geometrie van de randprofielen past mogelijk niet perfect op de geometrie van de schamprand. Kleine hoogteverschillen tot 2 cm zijn dan acceptabel als hiermee geen aanpassing van de staalconstructie nodig is. De corrosiebescherming van de constructie is over het algemeen belangrijker dan een esthetische afwijking van dit detail.

Met het verwijderen van de montagebeugels (ontkoppelen van de voegdelen onderling) kan de staalconstructie alle verplaatsingen van het object ongehinderd opnemen. Een goede fixatie van de staalconstructies aan zijn onderbouw is nodig om de weggenomen stabiliteit van de koppeling zonder gevolgen mogelijk te maken.

Het aanbrengen van lijmankers

Na het monteren en fixeren van de staalconstructie worden de boorgaten aangebracht waarin later de lijmankers worden aangebracht. Door middel van pneumatisch / elektrisch boren (met stofafzuiging) worden tussen de voegroosters door gaten in het onderliggende beton geboord. De positie van de boorgaten luistert tamelijk nauw omdat enerzijds de dekking op de rand van belang is (duurzaamheid) en er tevens aan de constructieve randvoorwaarden voldaan dient te worden. Het boren in de dekkingszone is constructief niet wenselijk / acceptabel. De wapening in de betonconstructie van het kunstwerk speelt daarbij een bepalende rol waarbij rekening moet worden gehouden met het “wijken” van de boorgaten om deze wapening heen. Er doorheen boren is niet mogelijk tenzij het gat met een diamantboor wordt aangebracht. Diamantboren wordt in de meeste gevallen niet toepast omdat hiermee de constructieve wapening in het kunstwerk wordt doorboord.

Omdat het aanbrengen van lijmankers een aantal verschillende risico’s kent, worden de 3 meest belangrijke hieronder specifiek behandeld.

Uitbreken van beton

Bij het wijken van de gaten nabij de dilatatie kan het beton gaan uitbreken waardoor betonschollen ontstaan. Dit treedt voornamelijk op wanneer het boorgat in de dekkingszone van de onderliggende betonconstructie wordt aangebracht. Deze schade dient op een geschikte wijze hersteld te worden en zal in de meeste gevallen worden gecombineerd met het aanbrengen van de staalvezelbetonnen voegbalken. Mogelijk is het nodig om deze locaties “voor te gieten” met een fijnkorrelige gietmortel alvorens het staalvezelbeton aan te brengen zodat de afgebroken schil / schol netjes aangeheeld uit de kist verschijnt.

Misboringen

Bij het boren in de constructie kan een hoge wapeningsconcentratie voor grote uitdagingen zorgen. Bij herhaaldelijk “stuiten” op de wapening zal de boorvakman een anders locatie kiezen. Dit levert soms een onwenselijk beeld waarbij het beton met vele gaten aanzienlijk wordt verzwakt. Deze gaten dienen separaat gevuld te worden met een cementgebonden gietmortel om het alkalisch milieu van het beton te behouden. Indien het vullen en repareren van de gaten gecombineerd wordt met de stort van de voegbalken dient nazakken van de specie een aandachtspunt te zijn tijdens het op hoogte afwerken.

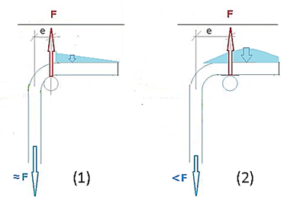

Excentriciteit door verplaatsen van boorgatpositie

Het tegenkomen van wapening tijdens het boren resulteert mogelijk in een grotere afstand “e” tussen het anker en de langsstaaf. Het probleem met een toenemende excentriciteit (e) is dat de krachten uit de langswapening niet meer goed overgedragen worden op de stekken. De stijfheid van de verbinding neemt aanzienlijk af. Dit gaat gepaard met toenemende trekspanningen in het staalvezelbeton waardoor (vermoeiings-) schade gaat ontstaan. Het beperken van de excentriciteit is een zeer belangrijk aspect van het ontwerp en geldt als belangrijk aandachtspunt voor de uitvoering. Een praktische richtlijn is dat de maximale afstand tussen hart langsstaaf en hart verticale stek maximaal 2 maal de diameter van de stek mag zijn, zie figuur. Bij een grotere afstand is er onvoldoende zekerheid dat de voegovergang goed zal blijven functioneren. Dit zal middels constructieve berekeningen aangetoond dienen te worden.

Het bijwerken van de conservering

Het herstellen van de conservering bestaat veelal uit het bijwerken van de zinklaag en/of het herstellen van een natlaksysteem. Nieuwe stalen voegovergangen dienen conform RTD1007-2 minimaal beschermd te worden door middel van thermisch verzinken. Eisen hiervoor staan beschreven in NEN-EN-ISO-1461. Indien een hogere mate van bescherming wordt gevraagd, kan een aanvullend natlaksysteem worden toegepast op een deel van de staalconstructie (Duplex). Hiervoor verwijst RTD1007-2 naar de richtlijn NEN-EN13438. Voor het beschermen van staal d.m.v. verven en vernissen is NEN-EN-ISO12944 (voor-)geschreven.

Het herstellen van een conserveringsysteem vraagt tijd. Omdat de benodigde tijd veelal niet beschikbaar is of wordt ingepland, is de kwaliteit van het herstel zeer wisselend. Natte, zinkrijke verven hebben niet zelden een droogtijd tussen de 10 en 20 uur, en voor volledige uitharding is nog meer tijd benodigd. Herstelpunten in een twee- of drielaags natlaksysteem zullen ook in lagen opgebouwd (dienen te) worden. De genoemde droogtijd geldt per laag dus de benodigde tijd voor het herstellen van de conservering is in de ordegrootte van dagen, geen uren. Mede door dit nadeel worden er vaak 2 andere technieken toegepast:

- meerdere lagen zinkspray (sneldrogend, matige kwaliteit)

- thermisch gespoten zink, ook wel schoperen genoemd (kwalitatief een betere methode, kostbaar)

Het aanbrengen van een tijdelijke bekisting

Voor het aanbrengen van beton wordt in principe een tijdelijke bekisting toegepast. Deze bekisting bestaat uit meerdere elementen en wordt na het monteren van de staalconstructie tussen de randprofielen in de dilatatie gepositioneerd, en tegen het beton en de stalen voegovergang geklemd. Dit wordt gedaan om de druk van betonspecie tijdens de applicatie op te vangen zonder vocht/specie weg te laten lekken. Het aanbrengen van de tijdelijke bekisting is vraagt een goede uitvoering en eveneens een controle t.a.v. potentiële lekwegen. Houd rekening met de opspanning van de staalconstructies en de gevolgen van verplaatsingen en vervormingen tot het moment van uitharding. De bekisting voorkomt namelijk een verkleining van de voegopening die normaliter zou ontstaan bij opwarming van de constructie. Omdat het kunstwerk en de wapening nabij de voegovergang wel degelijk mee vervormen met de opwarming, bestaat in theorie de kans dat een deel van de wapening rondom de voegovergang in beweging komt tijdens de vroege uithardingsfase van het beton.

Het toepassen van een verloren bekisting (niet toegestaan!)

Met een verloren bekisting wordt doorgaans bedoeld: een strook dun plaatmateriaal dat verbonden is met de voegovergang, en dient als definitieve bekisting bij de voegovergang. Deze dunne plaat wordt veelal met behulp van vlechtdraad aan de nabij gelegen wapening geknoopt, waarmee de plaat tegen het beton steunt/klemt. Het principe van een verloren bekisting wordt al vele jaren toegepast in binnen- en buitenland. Rijkswaterstaat heeft toepassing hiervan echter verboden middels de eisen in RTD1007-2. De reden hiervoor zijn verschillende ervaringen met verloren bekisting waarbij het monteren en fixeren van de dunne platen (incl. aansluitingen onderling) heeft geleid tot het weglekken van specie. Deze dunne bekisting is hier meer gevoelig voor. Bijkomend nadeel is daarbij dat de stort niet gecontroleerd kan worden na uitharding van het beton waardoor niet kan worden gecontroleerd of de stalen delen van de voegovergang volledig omsloten zijn met beton. Met een tijdelijke bekisting kan de ondergieting van de staalconstructie visueel worden beoordeeld. Eventuele gebreken kunnen hersteld worden alvorens er sprake is van belasting op de constructie.

Verloren bekisting wordt ook toegepast bij vingervoegen en lamellenvoegen waardoor het verbieden van deze methode arbitrair lijkt. Bij toepassing van grote, meervoudige voegovergangen is echter veelal sprake van een zogenaamde ‘corridor’ onder de voegovergang die vereist is voor inspectie en onderhoud. Het toepassen van verloren bekisting bij dergelijke grote voegovergang kan dus met betere controle van de stort, het eventueel weglekken van de specie kan direct onder de voegovergang worden gesignaleerd

Het aanbrengen van snel uithardende reparatiemortel

Voegovergangen met lijmankers worden in principe ingebetonneerd met (staalvezelversterkte) reparatiemortel. Direct bereden beton dient conform RTD1007 par. 6.2.3 vervaardigd zijn uit staalvezelbeton. Reparatiemortels worden geleverd met CE op basis van NEN-EN1504. Voor voegovergangen wordt staalvezelbeton gebruikt in een donkergrijze tint (antraciet) zodat de weggebruiker niet plotseling schrikt van traditioneel grijs beton.

Tijdens het afwerken op hoogte van de voegbalken dienen de vlakheidseisen conform RTD1007 in acht genomen te worden:

- Onder een 3 m rei geen grotere afwijking dan 5 mm;

- Abrupte niveauverschillen kleiner dan 3 mm bij iedere voegopening;

- Het niveau van de aangrenzende verharding dient minimaal gelijk en maximaal 3mm hoger te zijn aan het niveau van de voegovergang (asfalt dus nooit lager);

Nabehandeling

Aandachtspunt bij toepassing van reparatiemortels, producten met een fijnkorrelig aggregaat, is dat ze een snelle uitharding hebben. De (soms extreem snelle) warmteontwikkeling en kans op scheurvorming in de voegbalken is hierbij een punt van aandacht. Een juiste mortelkeuze i.r.t. de buitentemperatuur maar ook i.r.t. de temperatuur van de onderbouw, de droge zakken mortel en het water is cruciaal. Evenals een juist nabehandeling t.a.v. opschuren, aanbrengen curing compound en eventueel afdekken van de voegbalken met plastic / jutten.

(krimp)Scheuren

Conform RTD1007-2 par 7.3 dienen krimpscheuren >0,2mm en watervoerende scheuren, ongeacht de scheurwijdte, te worden geïnjecteerd met materiaal dat voldoet aan de EN 1504-5 door BRL 3201 gecertificeerde applicateurs.

Het verwijderen van de bekisting en controle van de stort

Na het (voldoende) uitharden van het beton kan de bekisting worden verwijderd. De dilatatie wordt hiermee vrijgemaakt en er ontstaat een mogelijkheid om de betonstort visueel te beoordelen. De voegopening tussen de stalen randprofielen biedt net voldoende ruimte om met het oog een visuele controle te doen. Het meest belangrijke criterium van deze controle is de volledige ondergieting en omsluiting van de staalconstructie. Van grindnesten is zelden sprake maar het weglekken van specie kan geresulteerd hebben in het niet volledig ondersteunen van stalen onderdelen. Na de stort is de enige kans om dit te beoordelen alvorens verkeersbelasting toe te laten.

Let ook op de aanwezigheid van polystyreen schuim (tempex/EPS), puin en overige materialen die de bewegingsvrijheid van het kunstwerk kunnen belemmeren. De dilatatie behoort vrij te kunnen bewegen.

Hydrofoberen en aanbrengen van een rubber afdichting

Bij nieuwe kunstwerken dienen verschillende oppervlakken nabij de voegovergang gehydrofobeerd te worden. Nadat de bekisting is verwijderd en de dagmaat is gereinigd dienen de oppervlakken gehydrofobeerd te worden, voorafgaand aan het aanbrengen van het rubberprofiel

Voegovergangen worden conform RTD1007-2 waterdicht uitgevoerd. Het rubberprofiel van een voegovergang dient hierom naadloos (dus uit 1 stuk) uitgevoerd te worden. Met speciaal afgestemd gereedschap worden de rubber afdichtingen in de stalen randprofielen gedrukt cq. ingeklemd. Na het aanbrengen van een rubberprofiel kan de inklemming met de hand / visueel worden gecontroleerd.

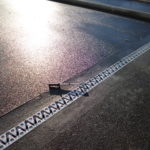

Het monteren van sinusplaten

Sinusplaten worden achteraf op de constructie gemonteerd en vastgesteld door middel van een voorspanverbinding. Deze elementen dienen verwijderbaar te zijn omdat de rubber afdichting eens per 10-15 jaar vervangen zal worden. Het monteren van sinusplaten vraagt een zeer nauwgezette controle van de ondergrond, de tapgaten en de sinusplaten zelf. Er mag geen vuil, zand, plakband, beton of ander materiaal tussen de sinusplaat en de staalconstructie in komen te staan. Bij het voorspannen van de bout kan dit aanleiding geven voor het falen van de verbinding. Tijdelijk gedemonteerde sinusplaten kunnen het beste schoon worden opgeslagen. Zie ook hoofdstuk 7.7 van RTD1007-2.

Het materiaal en materieel evenals de methode van voorspannen dient door de fabrikant per voegtype specifiek opgegeven te worden aan de leverancier. Ieder voegtype heeft een unieke voorspanverbinding welke voortkomt uit het ontwerp waarna deze is gekwantificeerd en dient daarom strikt in de realisatie te worden opgevolgd.

Het aanbrengen van bitumineuze voegvulling

Na de aanbrengen van de voegovergang wordt bij sommige producten de aansluiting waterdicht gerealiseerd. Dit is geen vereiste voor het voegconcept 1.2b indien het product na het asfalteren wordt ingebouwd. Bij voegproducten waarbij het staalvezelbeton niet aansluit op de deklaag (in geval van een stalen achterstrip), wordt het de ruimte tussen de voegovergang en het asfalt opgevuld. Met hete lucht wordt vuil en/of vocht in de sponning weggedreven en verdampt waarna een bitumineuze hechtprimer kan worden aangebracht. De zaagsnede wordt gevuld met hete, gemodificeerde bitumen. Zie ook hoofdstuk 5.5 van RTD1007-2.