Corrosie van stalen onderdelen

Bij stalen voegovergangen is corrosie de belangrijkste vorm van aantasting. Staal zal in aanraking met vocht en zuurstof gaan corroderen. In combinatie met chloriden, afkomstig uit dooizouten, kan dit in kieren en spleten zeer agressieve omstandigheden opleveren. Bij stalen voegovergangen speelt dit altijd een belangrijke rol. Staal moet daarom altijd goed worden beschermd door middel van een conserveringssysteem of door kwetsbare delen uit te voeren in roestvast staal. Kieren en spleten moeten vermeden worden door deze duurzaam af te dichten.

Aantasting door corrosie als gevolg van lekkage. Afhankelijk van de levensduur en de eisen ten aan zien van de onderhoudbaarheid en beschikbaarheid van de weg dient een conserveringssysteem toegepast te worden die het staal de juiste bescherming biedt. Voor het ontwerp van het conserveringssysteem gelden volgens de RTD1007-2 de volgende uitgangspunten:

1) Corrosiviteitscategorie volgens ISO 9223: C5 (microklimaat);

2) Gedurende de ontwerplevensduur van de voegovergang dient geen groot onderhoud aan het conserveringssysteem noodzakelijk te zijn;

3) Tegen het einde van de levensduur is corrosie toegestaan voor zover deze het betrouwbaar functioneren van de voegovergang aantoonbaar niet beïnvloedt;

4) Bij nieuwbouw en totale vervanging geldt een conserveringssysteem met duurzaamheidsklasse “zeer hoog” met een levensduurverwachting van 40 jaar. In geval van een ontwerplevensduur van 25 jaar kan volstaan worden met een systeem een conserveringssysteem in duurzaamheidsklasse “hoog”;

5) Staaloppervlakken die in contact staan met beton dienen ten minste over de eerste 50 mm voorzien te zijn van een volledig conserveringssysteem. Ter plaatse van ingestorte stalen onderdelen kunnen door krimp van het (staalvezel)beton krimpnaden ontstaan waar water en dooizouten kunnen indringen en spleetcorrosie kan optreden. Om die reden dient de eerste 50 mm van het contactoppervlak voorzien te zijn van een conserveringssysteem. In verband met de noodzakelijke aanhechting van beton en staal dient een conserveringssysteem gekozen te worden dat deze aanhechting aantoonbaar waarborgt.

6) Ter plaatse van de contactoppervlakken in voorgespannen verbindingen geldt dat laagdikte minimaal 40 μm en maximaal 75μm dient te zijn. Het gebied waar de voorspanning effectief is tegen corrosie dient aantoonbaar te zijn. Delen die buiten het effectieve invloedsgebied van voorspanning vallen dienen voorzien te zijn van het volledige conserveringsysteem. Deze delen mogen geen invloed uitoefenen op werking van de voorgespannen verbinding.

Daarbij gaat het met name om de bescherming van de niet bereden delen. Corrosie van de bereden delen speelt geen wezenlijke rol. Dit deel van de conservering zal door slijtage het eerst verdwijnen, maar corrosie treedt niet op doordat het door het verkeer wordt bereden. Er kan ook geen accumulatie van vocht en dooizouten plaatsvinden. Dit is anders voor niet bereden delen waar zich vocht en dooizouten, al dan niet door capillairwerking kunnen verzamelen en vastgehouden worden. Daar gelden agressieve omstandigheden (categorie C5) en er zal met name in klauwprofielen en spleten bij onvoldoende bescherming aanzienlijke corrosie kunnen optreden. Dit verschijnsel noemen we spleetcorrosie. Dit moet worden voorkomen. Allereerst door spleten en kieren zo mogelijk te voorkomen (dus naden afdichten door doorgaand aflassen of afdichten d.m.v. een elastische kit) en door het aanbrengen van een adequaat conserveringssysteem op deze kwetsbare delen.

Door slijtage als gevolg van het verkeer zal de het conserveringssysteem aan de bovenzijde het snelst degraderen. Het gevolg daarvan is het degraderen van organische verfsystemen vanaf de overgang tussen bereden en niet-bereden delen. Op plaatsen waar verf gaat afbladderen zal vocht en vuil worden vastgehouden, waardoor de corrosie van het metaal (zink c.q staal) wordt versneld, met name wanneer het oppervlak niet wordt schoongespoeld door regen. Als organische deklagen gaan bladderen dan dient ten tijde van het vervangen van de afdichtingsprofielen ook onderhoud aan de conservering uitgevoerd te worden. Als dat niet wordt gedaan dan zal door materiaalafname het stalen klauwprofiel ruimer geworden waardoor de inklemming van het afdichtingsprofiel afneemt en lekkage gaat ontstaan.

Groot onderhoud aan de conservering is echter niet eenvoudig en kwalitatief niet goed mogelijk in de vaak beperkte uitvoeringstijd, werkomstandigheden en slechte bereikbaarheid. Het staal zou goed moeten worden gereinigd (SA 2½) en weer opnieuw moet worden voorzien van een volledig conserveringssysteem. Door de slechte bereikbaarheid en vorm is dit uitvoeringstechnisch niet goed uit te voeren.

Corrosie moet dus zo lang mogelijk voorkomen worden. Voor een ontwerplevensduur van circa 25 jaar heeft “standaard” thermisch verzinken volgens NEN-ISO 1461 de voorkeur, maar ook hoogwaardige verfsystemen behoren eventueel tot de mogelijkheden. In categorie C5 dient volgens EN-ISO 14713-1 rekening gehouden te worden met een afname van de zinklaag van 4 à 8 µm/jaar. Dit mag als volgt worden geïnterpreteerd: 4 µm/jaar geldt voor kwalitatief dichte zinklagen en 8 µm/jaar geldt voor poreuze zinklagen.

De NEN-ISO 1461 gaat uit van zinklaagdikte van gemiddeld 85 µm voor stalen delen met een dikte > 6 mm. Dit correspondeert met een levensduur van circa 21 jaar. Daarbij wordt opgemerkt dat de levensduur van een stalen constructie langer dan is dan de levensduur van het conserveringssysteem, omdat er wat staal verloren kan gaan door corrosie voordat een constructie niet meer functioneert. Het functieverlies betreft meestal de waterdichtheid.

Een levensduur van 40 jaar kan wel gerealiseerd worden met alleen thermisch verzinken, maar dan dient een aantoonbare grotere laagdikte te worden gerealiseerd. Uitgaande van kwalitatief dichte zinklagen dient circa 4 µm/jaar x 40 jaar = 160 µm zink aangebracht te zijn, hetgeen in de praktijk nog haalbaar blijkt door middel van een zorgvuldig gekozen staalsamenstelling en voorbehandeling voor het verzinken. Een andere wijze van beschermen is het toepassen van een duplex-systeem: thermisch verzinken of metalliseren (zink, zink-aluminium of aluminium) in combinatie een verfsysteem. De totale levensduur van een zinken deklaag plus organisch deklaagsysteem is aanmerkelijk langer dan de som van de levensduur van een zinken deklaag alleen en een beschermende organische deklaag alleen. Er is een synergetisch effect: d.w.z. de aanwezigheid van zinken deklagen dringt de mate van onderroest van de verflaag terug; de verf verduurzaamt de zinken deklaag tegen vroegtijdige corrosie. Als empirische formule voor de beschermingsduur kan daarvoor worden aangehouden: D duplex = 1,5 (D thermisch verzinkt staal + D verfsysteem ).

Eisen voor conserveringssystemen zijn vastgelegd in diverse normen, o.a.:

- Thermisch verzinken: EN-ISO 14713-1 (ontwerp) en EN-ISO 1461 (uitvoering);

- Organische deklagen: EN 12944 (natlaksystemen) en EN 13438 (poedercoating)

- Duplexsystemen van thermisch verzinkt staal met een organische deklaag: NEN5254/EN15773;

- Duplexsystemen van een thermisch gespoten metalen zink/aluminium laag met een organische deklaag: NEN5254/EN15773, OGOS-500-TRL.

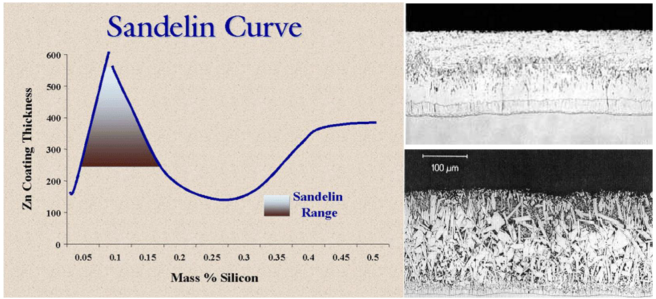

Bij thermisch verzinken dient in relatie tot de te bereiken laagdikte rekening gehouden te worden met chemische samenstelling van het staal en de benodigde oppervlakteruwheid. Het siliciumgehalte en het fosforgehalte in het staal bepalen in belangrijke mate de reactiviteit van het staal tijdens het verzinken. In de zogenaamde “Sandelin Curve” zijn kritische gebieden aan

te merken waarbij zeer dikke poreuze brosse zinklagen ontstaan (zie figuur 1.31). Ook dit zink beschermt uiteraard het staal al is de grote laagdikte enigszins misleidend vanwege de poreuze structuur. De snelheid waarmee de zinklaag afneemt ligt dan ook aanzienlijk hoger. Dikke poreuze brosse lagen zijn zeer ongewenst in voorgespannen verbindingen vanwege het kruipgedrag.

Bijzondere aandacht dient uit te gaan naar de contactvlakken in de voorgespannen verbinding. Ter voorkoming van te veel kruip is de laagdikte van de conservering gemaximeerd (zie hierboven). Zo nodig dient een nabewerking plaats te vinden om oneffenheden en/of te dikke lagen te corrigeren. Om toch voldoende bescherming tegen corrosie te hebben is het van belang dat er door voldoende voorspanning te alle tijden voldoende contactdruk blijft bestaan, zodat vocht niet kan indringen: een “waterdichte steek”. Ter meerdere zekerheid is het van belang dat de randen van de contactvlakken worden behandeld met een conserveringslaag of elastische kit.

Het ontwerp van de voegovergang dient verder zodanig te zijn dat optredende vervormingen tijdens het verzinken worden geminimaliseerd. In EN 14713-2 zijn hiervoor nadere richtlijnen en aanbevelingen gegeven. Zo nodig dient de verzinkte constructie te worden nagericht om te voldoen aan de eisen.

Naast geconserveerd constructiestaal kan er voor bepaalde onderdelen ook roestvast staal toegepast worden. Een voorbeeld daarvan is een hybride klauwconstructie. De bovenzijde van de klauw is van roestvast staal en de onderzijde van constructiestaal (zie figuur 1.32) . De delen zijn verbonden door middel van een speciaal lasmateriaal waardoor bimetaalcorrosie van enige betekenis niet optreedt.

Voor RVS componenten dient de kwaliteit (werkstofnummer) 1.4404 of 1.4571 gebruikt te worden volgens EN 10088 of gelijkwaardig. De minimale corrosiebestendigheid en materiaalkwaliteit voor roestvaststalen bouten dient A4-80 conform EN-ISO 3506-1 en -2 te zijn. Roestvaststaal voor glijdoppervlakken in combinatie met PTFE dient te voldoen aan EN 1337-2. Bimetaalcorrosie als gevolg van potentiaalverschillen van verschillende materialen in een vochtige omgeving dient te worden voorkomen door middel van isolatie (bijv lijm).

Overige aantastingsmechanismen

De voegovergang dient gedurende de ontwerplevensduur voldoende weerstand te kunnen bieden tegen veroudering en schade door fysische aantastingsmechanismen, waaronder:

- (verhinderde) krimp/uitzetting als gevolg van temperatuurswisselingen en –verschillen

- vorst en vorst/dooi cycli

- UV straling

- Ozon

De duurzaamheid van de voegovergang mag eveneens niet worden verminderd door olie, brandstoffen en dooizouten in concentraties welke verwacht kunnen worden bij normaal gebruik.

Rubber

Rubber afdichtingsprofielen zijn onderhevig aan diverse chemische belasting (chloride, olie), fysische veroudering door met name UV-straling en ozon en slijtage door bijvoorbeeld scherpe steenslag in combinatie met voegbewegingen. Middels testen dient de weerstand tegen deze agressieve stoffen en veroudering te worden aangetoond. In combinatie met voldoende materiaaldikte (min 4 mm) wordt meestal een lange levensduur gehaald indien het afdichtingsprofiel 1 per jaar (na de winter) wordt gereinigd. Een levensduur van 25 jaar is dan met EPDM haalbaar. Als het reinigen wordt nagelaten dan kan dit leiden tot een kortere levensduur. Het moment waarop het rubber wordt vervangen is tevens het aangewezen moment om ook indien noodzakelijk onderhoud aan de staalconservering uit te voeren. De RTD1007-2 geeft in bijlage 4 eisen en testmethoden waarmee de weerstand van deze onderdelen kan worden aangetoond. EPDM CR en SBR voldoen hier normaal gesproken aan. Een levensduur van 40 jaar is desondanks vrijwel uitgesloten. Dergelijke onderdelen zullen gedurende die periode minstens 1 keer vervangen moeten worden.

(Staalvezel)beton

Staalvezelbeton wordt standaard toegepast voor de bereden delen en heeft uitstekende mechanische eigenschappen mits deze goed wordt verdicht en tijdens de verharding goed wordt beschermd tegen uitdroging (nabehandeling). De staalvezels beperken de gevolgen van scheurvorming door krimpspanningen en verkeersbelasting. Beton dient voldoende weerstand te hebben tegen indringing van schadelijke stoffen en vorst-dooi cycli. Met hoogwaardige (EN1504-gecertificeerde) mortels en een goede nabehandeling is voldoende weerstand tegen aantasting te verkrijgen en zal onderhoud meestal niet nodig zijn. Anders kan het aanbrengen van een slijtlaag op de lange termijn dan wenselijk zijn om het rijcomfort te verbeteren en het te zwaar aanrijden van het randprofiel te voorkomen. Voor betonstaal in staalvezelbeton dient een minimale betondekking aangehouden te worden van 30mm. Indien nog minder dekking noodzakelijk is kan thermisch verzinkt betonstaal of RVS wapening toegepast worden.